ソリューション/実績

- ホーム

- ソリューション/実績

- 重量物移載

重量物移載

重量物移載のロボット化(無人化)

重量物移載の実施例

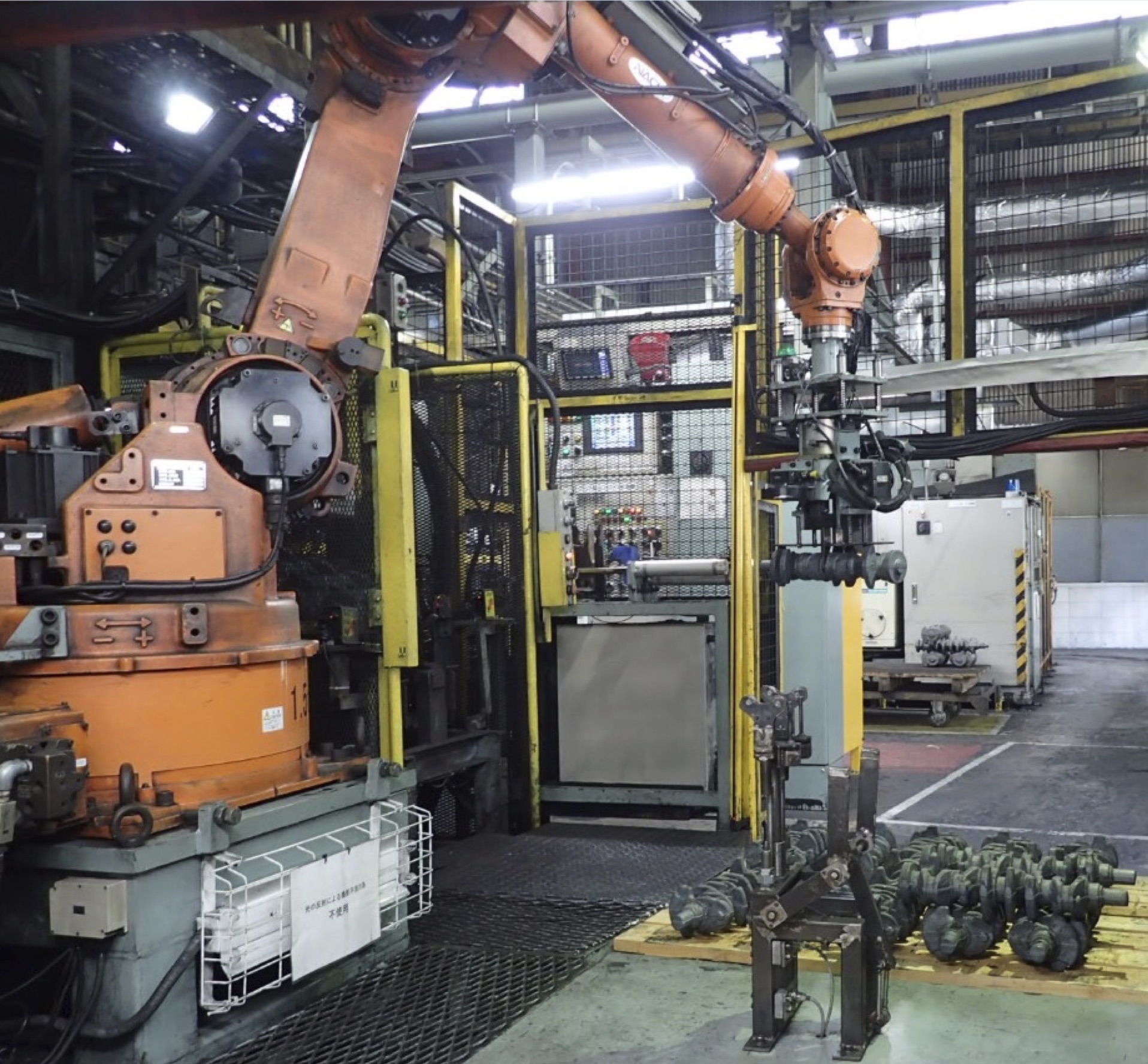

クランクシャフトの移載 〜マツダ(株)様

3DビジョンセンサーYCAM3Dは、マツダ(株)様のSKYACTIVエンジンの生産ラインにおいて、井桁積みされたクランクシャフトを移載するロボットに搭載されています。

ビジュアルティーチ機能によりロボットの把持位置/姿勢を高精度に求めることで、ロボットとワークの衝突や把持失敗が発生しないクランクシャフトの移載を実現しました。

マツダ(株)様でのクランクシャフトピッキングの事例

システムの構成

| 項目 | 内容 |

|---|---|

| 3Dビジョンセンサー | YCAM3D-10L |

| ソフトウェア | VT(ビジュアルティーチ) Linux Mint18.2 + ROS Kinetic |

| ロボット | 既設ロボットに対するレトロフィット |

従来の課題

チョコ停や衝突が多発

パレット上に約50本のクランクシャフトが井桁積みされている状態からデパレタイジングしますが、2次元での視覚認識では正確なワークまでの距離やワークの姿勢を計測することができず、頻繁にチョコ停や衝突が多発するという課題を抱えた状態でした。

古いロボットへの対応(レトロフィット)

更にこのテーマで難しかったのは、設備自体が古く、改造対象のロボットは10年以上前のロボットで、メーカーのサポートがある中でも対応に困ることが多かったことです。

課題解決

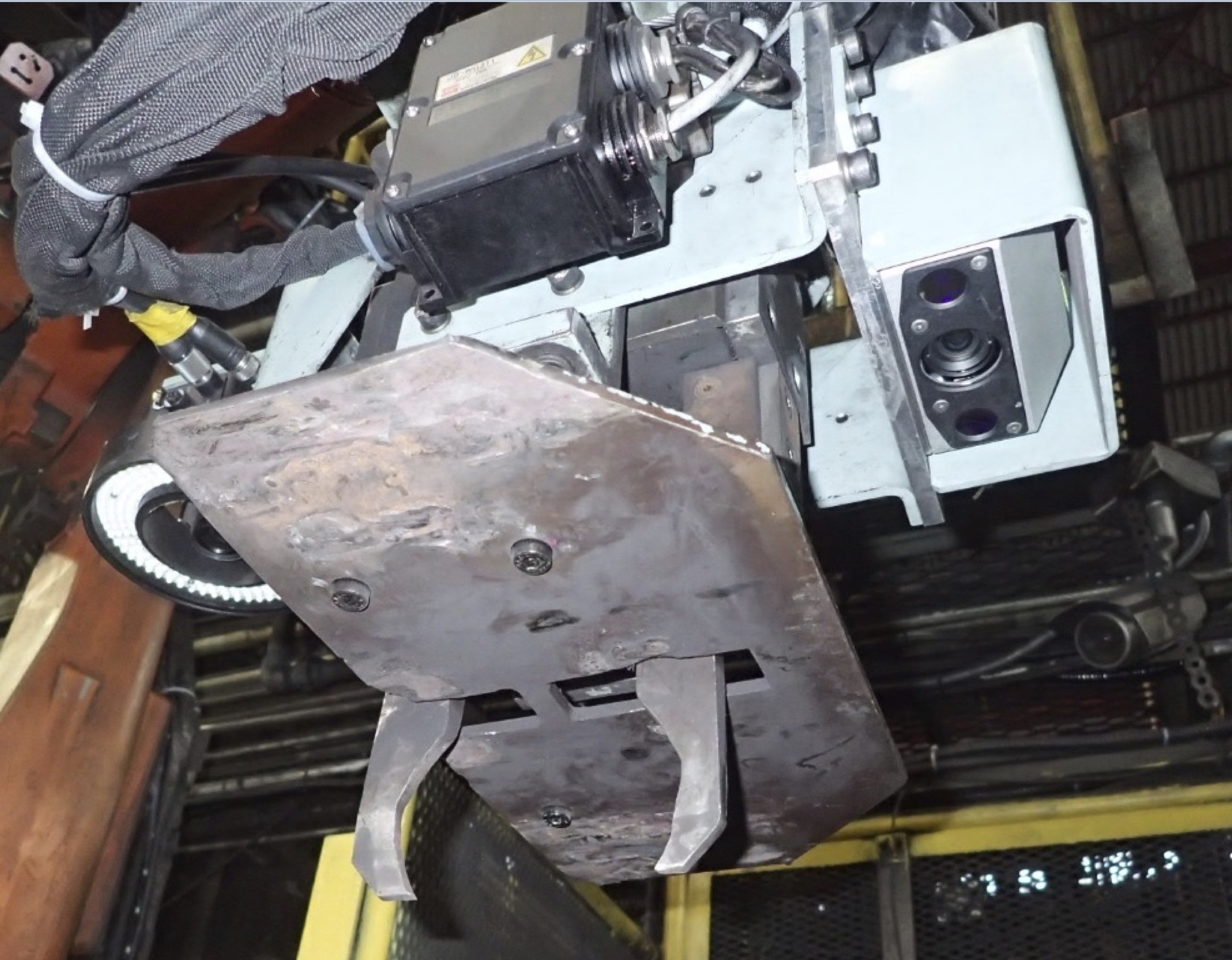

YCAM3Dのハンド搭載

既設ロボットハンドの空きスペースに小型3Dビジョン「YCAM3D」を搭載しました。カメラ-ロボットキャリブレーションを実施すると、ロボットに対するカメラの取付位置姿勢を自動的に求めることができます。

ワークの3D認識

ワーク表面は鍛造後の黒皮状態、ショットブラスト肌、油や水付着等、様々な状態がありますが、YCAM3Dでの撮影・認識に問題はありませんでした。認識スピードについても十分高速で、撮影開始〜認識結果出力までの所用時間は1.5秒以内です。

本ソリューションのまとめ

2Dビジョンに対する優位性

1. ピック成功率が改善

- 荷崩れなどにより姿勢が水平でなくなったワークでは、2Dビジョンでは1/100程度の掴みミスが発生していました。

- 3Dビジョンではこれが1/10000以下となりました。

2. 認識成功率が改善

- 3Dビジョンは1回の撮影で認識できなかった場合も、再撮影することで1回目の撮影データに合成できるので撮影品質が上がります。これにより認識失敗の確率を低減することができます。

固定3Dビジョンに対する優位性

1. ロボット動作範囲すべてをカバー

- 固定カメラではパレットなどロボット動作範囲の一部しかカバーできません。

2. 導入コストが1/2以下

- 動作範囲内の複数個所でのビジョン使用が必要な場合、固定カメラはその箇所ごとにカメラの設置が必要となります。

- カメラを固定する架台は高い剛性が必要であるため導入コストは高くなります。ハンドアイでは、固定3Dの1/2~1/4のコストで導入可能です。

3. 高速・高精度

- ワークに接近して撮影するため、カメラの解像度を低くできます。一般にビジュアルティーチでは33万画素(640x480)で撮影していますが、認識時にはさらにそのデータを1mm〜2mmのメッシュサイズでボクセル化(間引き)して使用します。一方、他社の固定ビジョンの場合、ワークから離れて広範囲を撮影するため解像度の高いカメラを使用します。

- カメラの解像度を落とすことにより、データ処理時間を大きく短縮できます。ワークにもよりますが、本件の場合、撮影開始〜認識結果出力まで1.5秒程度です。

詳細記事

ここでご紹介した事例の詳細は、こちらの「プレスリリース」に記事としてまとめてありますのでご参照ください。

※ 本ページ掲載の画像/動画はマツダ(株)の利用合意受けているので、他への転載、転用を一切禁ずる。